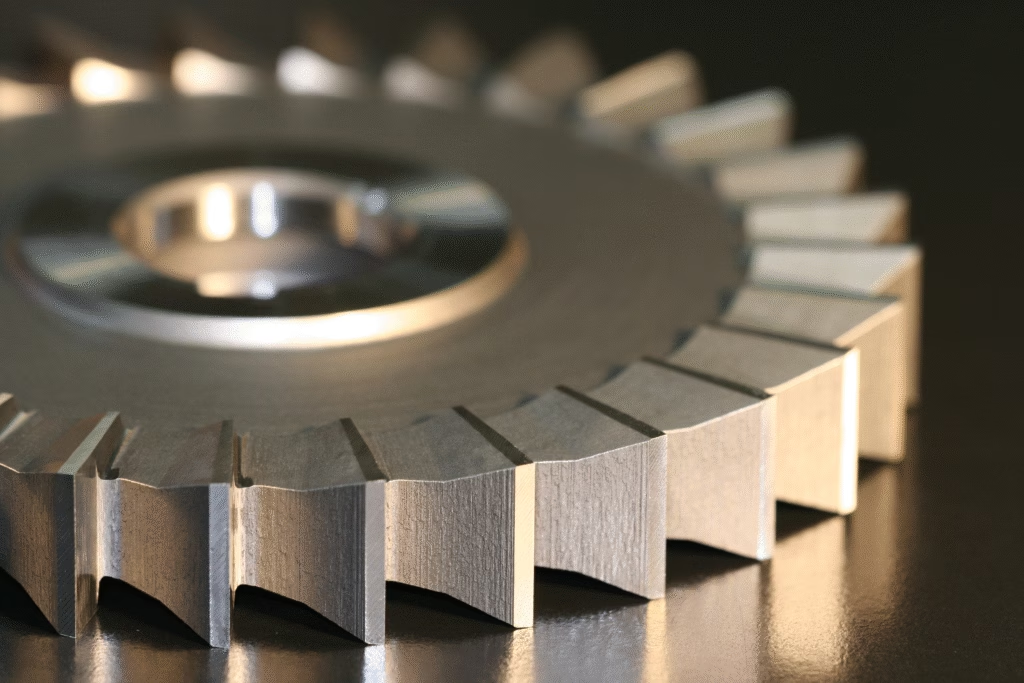

近年の製造業において、材料技術の進化は目覚ましいものがあります。より高性能で、より過酷な環境に耐えうる素材が次々と登場しています。特に航空宇宙、医療、化学、エネルギーといった先進産業では、チタン合金やインコネル、ハステロイ、CFRP、GFRPといった「難削材」が用いられています。

難削材は、高強度、耐熱性、耐食性を持つ一方で、その優れた特性ゆえに加工は難しく、製造現場の担当者は、「難削材」という言葉を聞くだけで頭を抱えることが多いかもしれません。難削材の切削加工には特殊な切削工具「オーダーメード切削工具」や特別な技術が必要になってきます。

この記事では、なぜ難削材の加工が難しいのか、そしてその課題をオーダーメイド切削工具がいかにして解決するのか、その秘密を深く掘り下げていきます。

難削材がもたらす4つの課題

難削材は、その名の通り、標準的な既成切削工具や加工方法では対応しきれない特性があります。

1. 高い切削抵抗

高強度のため、切削加工で非常に大きな力(切削抵抗)がかかります。特に、コバルトクロム合金は、人工関節などに用いられる素材で、その強度が加工を困難にしています。この高い切削抵抗は、工作機械と工具に大きな負荷をかけ、工具のたわみや振動を引き起こし、加工精度の低下や切削工具の早期破損につながります。

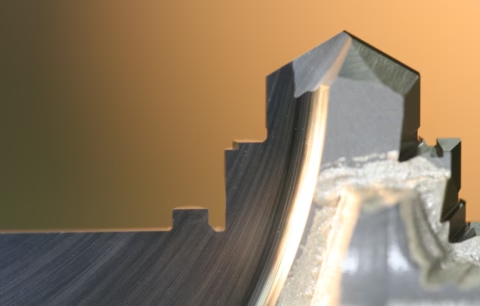

2. 切削工具の摩耗

切削工具の摩耗がより早くなります。切削加工では加工中に摩耗熱が発生しますが、特にニッケル基超合金はよりその症状がみられ、切削工具の摩耗やチッピング(刃先の欠け)が起こり、工具寿命が短くなります。このため、頻繁な工具交換が必要となり、生産性の低下とコスト増を招きます。

3. 加工時の硬化

難削材、特にチタン合金は、加工中に材料の表面が硬化しやすい性質を持っています。これは「加工硬化」と呼ばれ、次に切削する際にさらに大きな力が必要となり、切削工具への負荷がさらに増します。結果として、加工硬化は切削抵抗を増やし、工具寿命が短くなる原因となります。

4.低い熱伝導率

多くの難削材は、熱伝導率が低いという特性を持っています。このため、切削時に発生した熱がワーク(加工物)に吸収されず、切削工具の刃先だけが高温になります。この熱集中は、切削工具の硬度を低下させ摩耗を早めます。通常の切削油では摩擦抑制と冷却が追いつかず、工具寿命が短くなります。

オーダーメイド切削工具(特殊切削工具)が難削材加工の常識を変える秘密

上記4つの課題は、単に切削条件を調整するだけでは解決できません。難削材の加工を成功させるためには、その材料の特性に特化した切削工具が必要不可欠です。オーダーメイド切削工具は、まさにこの課題解決の糸口となる究極のソリューションになります。

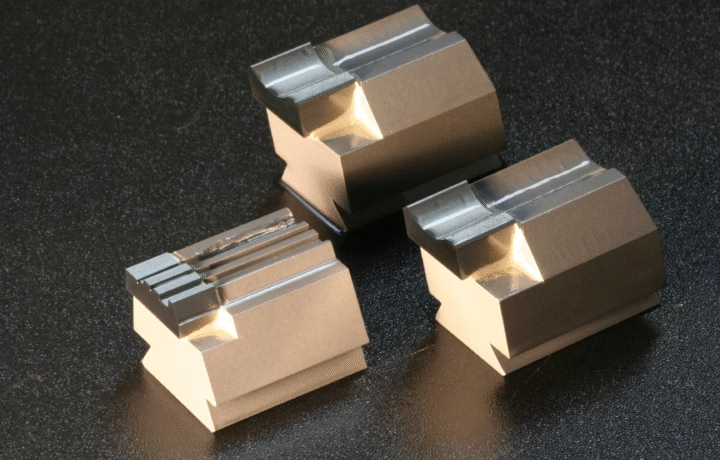

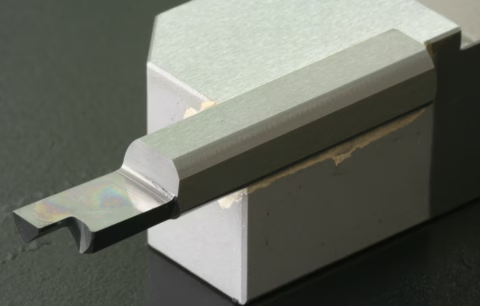

1. 難削材に適した工具材質の選定と形状

オーダーメイド切削工具では、難削材の特性に合わせて、工具材質を選定し、特殊形状にて設計します。

- 高硬度材料への対応: チタンやインコネルといった難削材には、耐熱性や高硬度に優れた超硬合金やCBN(立方晶窒化ホウ素)を工具材質として選定します。これにより、高い切削抵抗にも耐えうる切削工具を実現します。

- 切削抵抗の低減: 刃先の形状を工夫することで、切削抵抗を低減させます。例えば、ネガティブなすくい角をポジティブに変更したり、刃先を鋭利にすることで、切削抵抗を抑え、加工硬化の進行を抑制します。

- 切りくず処理の最適化: 難削材の切りくずは、工具への溶着や構成刃先形成の原因となります。オーダーメイド切削工具は、難削材に適した切りくず排出溝(フルート)や溝形状を設計することで、切りくずの排出性を向上させ、加工時の安定性を高めます。

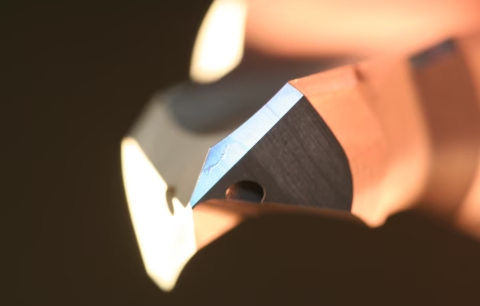

2. 特殊なコーティングによる性能向上

切削工具にコーティングを施すことは、難削材加工における性能向上に必要不可欠な要素です。

- 耐熱性・耐摩耗性の向上: チタン合金やインコネルの加工には、耐熱性に優れたTiAlN(窒化チタンアルミ)やAlCrN(窒化アルミクロム)などの多層コーティングが有効とされています。これらのコーティングは、工具の熱集中を防ぎ、工具寿命を向上させます。

- 低摩擦係数の実現: DLC(ダイヤモンドライクカーボン)コーティングは、非常に低い摩擦係数を持つため、工具とワーク間の摩擦熱を抑制し、構成刃先形成を防ぐのに役立ちます。

- 複合材料への対応: CFRP(炭素繊維強化プラスチック)やGFRP(ガラス繊維強化プラスチック)などの複合材には、ダイヤモンドコーティングが施された切削工具が有効とされています。これにより、繊維の切断に適した性能を発揮し、バリの発生を抑えます。

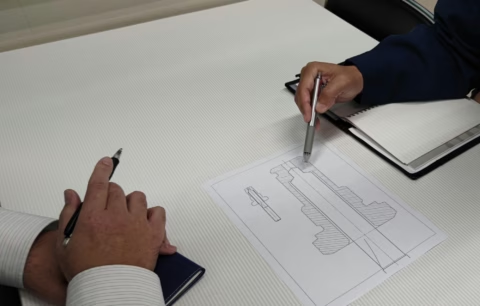

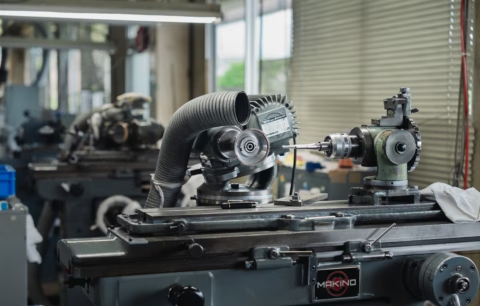

3. 総合的な加工ソリューションとしての役割

オーダーメイド切削工具は、単なる「工具」ではなく、難削材加工における包括的な「ソリューション」です。私たちは、お客様の製造現場に寄り添い、直面している課題を分析します。そして、材料特性、工作機械、加工方法、そして最終的な製品の要求精度といったあらゆる要素を考慮した上で、最も効果的な切削工具の設計と製造を行なっています。これは、単なる「カタログを見て工具を購入」するのではなく「包括的な加工ソリューションの調達」へと、製造業のあり方を根本的に変えるものです。

オーダーメイド切削工具(特殊切削工具)がもたらす可能性

オーダーメイド切削工具は、難削材加工の課題を解決するだけでなく、製造業に新たな可能性をもたらします。

1. 生産性の向上

お客様のワーク(加工物)の材料特性、使用されている工作機械、加工方法に考慮したオーダーメード切削工具は、切削条件を改善し、サイクルタイムを短縮できます。例えば、ある自動車部品メーカーの事例では、特殊な形状の超硬エンドミルを使用することで、加工時間を30%削減しつつ、工具寿命を2倍に向上させた実績があります。

2. 高精度と高品質の実現

オーダーメイド切削工具は、超精密加工に必要不可欠な要素です。医療機器の人工関節や歯科インプラントに求められる高精度・高表面仕上げはコバルトクロム合金やチタン合金用の特殊切削工具によって実現されています。

3.コストの最適化と競争力強化

オーダーメイド切削工具は、初期費用が既製切削工具よりも高くなりますが、長期的な視点で見れば、コストを最適化できます。工具寿命の延長、不良率の低減、加工時間の短縮、再研磨による再生使用といった効果は、総所有コスト(TCO)の削減になります。結果として、オーダーメイド切削工具は企業の競争力を高め、新たな市場への参入に繋がっていきます。

まとめ

チタン合金、ニッケル基超合金、複合材といった難削材の加工は、もはや「難しい」という既成概念にとらわれる必要はありません。その秘密は、各材料の特性に徹底的に向き合い、最適な工具材質、工具形状、コーティングを組み合わせるオーダーメイド切削工具にあります。

オーダーメイド切削工具は、単なる特殊なツールではなく、難削材加工の課題を解決し、生産性の向上、高精度と高品質、そしてコストの最適化で製造業に新たな可能性をもたらします。私たちは、お客様の「こんな加工はできないか?」という挑戦的な問いかけに、「できます!」と応えることで、難削材加工の常識を変え、共に製造業の未来を創造していきたいと考えています。

難削材の加工でお困りの際は、ぜひ私たちにご相談ください。

お問い合わせはこちら