PCD切削工具が必要な精密加工現場

PCD切削工具は、精密加工で重要な役割を担っています。自動車、航空宇宙、医療、情報通信等の業界では、その高い耐摩耗性と精密な加工精度から、難削材や硬脆材などの加工に多く活用されています。この記事では、PCD切削工具の特徴や、業界ごとにどんな材質に適しているのか、オーダーメイドPCD工具の強みを再生加工まで含めて紹介していきます。

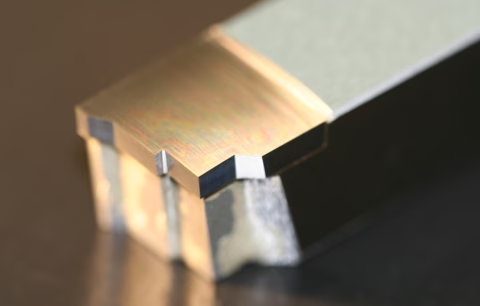

PCD切削工具とは?

ポリクリスタラインダイヤモンド(Poly-crystalline Diamond)という人工的に作られた多結晶ダイヤモンドを、工具の刃部にロー付けした工具です。PCDの製造方法は、粉末金属や粉末セラミックスと共に、ダイヤモンドの微粉末を焼き固めて作ります。天然のダイヤモンドは単結晶ですが、PCDは多結晶の人工ダイヤモンドなので割れにくい構造を持ちます。ダイヤモンドコンパックス(CPX)とも呼ばれていますが、これはアメリカの企業General Electric Companyが開発した人工ダイヤモンドの商品名です。

とてもややこしいですが、アイキャッチ画像の工具は超硬合金基板にPCD(多結晶ダイヤモンド)を結合したチップを使用しており、これは「PDC」ポリクリスタライン ダイヤモンド コンパクト(Polycrystalline Diamond Compact)と呼びます。

PCD切削工具は、ハイス切削工具や超硬切削工具と比べて高価ですが、圧倒的な耐摩耗性を誇り、難削材や硬脆材、鏡面仕上げなどの切削加工に向いています。しかし、工具自体の硬度が高く、靭性が無いのでチッピング(欠け)が起こりやすく、取り扱いには十分注意が必要です。

また、やわらかい材料の切削加工では摩耗を高めてしまうため、それらの材料にはPCD切削工具は不向きとされています。その場合はPCDより硬度が低い、CBN切削工具や超硬切削工具が向いています。

PCD切削工具が有効な被削材一覧

硬脆材(高硬度・脆性材料)

• セラミックス(アルミナ、ジルコニアなど)

• 石英ガラス

• 炭化ケイ素(SiC)

• セラミック半焼成品

• カーボン

• MMC(金属基複合材料)

非鉄金属

• アルミニウム合金(特にハイシリコン系)

• 銅・銅合金

• 真鍮

• NiPメッキ

樹脂・複合材料

• CFRP(炭素繊維強化プラスチック)

• ガラエポ(ガラスエポキシ)

• アクリルなどのプラスチック

• 特殊ゴム

鋼材(鏡面仕上げなど限定用途)

• STAVAX(SUS系焼入れ鋼)

• ELMAX(粉末ハイス系鋼材)

• SKD-11(高硬度工具鋼)

その他

• 超硬合金(鏡面仕上げや微細加工)

• 純銅(長時間加工に有効)

これらの材料に対して、PCD切削工具は高精度加工・鏡面仕上げ・長寿命・バリ抑制などの面で優れています。特にアルミやCFRPなどの非鉄・複合材加工では、従来工具よりも効率面、品質面でも優位になります。

業界ごとのニーズ

自動車部品業界

自動車部品の製造では、PCD切削工具を使用することで、特殊合成ゴムや、ガラスエポキシ、CFRP(炭素繊維強化プラスチック)などの切削加工においてその真価を発揮しています。

航空宇宙部品業界

航空機の部品では自動車部品でも使われているCFRP(炭素繊維強化プラスチック)や、シリコン、ガラスセラミックス、チタン合金などの軽量かつ高強度および高耐熱性の材料が使用されており、PCD切削工具の使用が不可欠です。

医療機器業界

医療機器の部品や製品にはステンレス合金、チタン合金、コバルトクロム合金などの難削材が採用されていますが、それらにもPCD切削工具が使用されています。鏡面仕上げの加工やミクロン台の微細加工にもPCD切削工具は向いています。

そのほかの製造業界

超硬合金やセラミックス、ジルコニア、ガラス、シリコン、石材などの硬く、割れやすい特徴を持つ硬脆材(こうぜいざい)の切削加工にも幅広く使われています。

オーダーメイド対応力の強み

株式会社ハマツールの大きな強みは、オーダーメイドでの対応力です。

御社の製品や加工に合ったPCD特殊切削工具の設計・製造で、業界ごとの要求に応じた高精度な加工をサポートします。それにより他社と差別化を図り、顧客満足度の向上などに貢献にいたします。

「PCD切削工具は予算的にちょっと無理かも」という場合でも超硬切削工具にダイヤモンドコーティングを施して、耐摩耗性や切削性を高める「ひとわざ」もあります。

再生加工(再研磨やチップ交換)のメリット

PCD切削工具は高価ですが、さらにその寿命を延ばすための再研磨やチップ交換を行うことで、コストパフォーマンスを大きく向上させることができます。工具の寿命を最大限伸ばし、全体的なコスト削減を実現いたします。株式会社ハマツールは再生加工も得意としていますので、アフターケアもお任せください。

まとめ

PCD特殊切削工具は、業界ごとに異なるニーズを満たし、高精度な加工やコスト削減が行えます。

実際にPCD切削工具を導入した企業では、生産性が30%向上した事例や、コストが20%削減された事例など、成果を上げたケースが多くあります。

PCD特殊切削工具のオーダーメイドとその後の再研磨、チップ交換のメリットを生かすことで、御社の生産効率を大幅に向上させることができますので、興味がある方は、ぜひお気軽にご相談ください。