古い設備や図面を使い続ける現場の「工具が手に入らない」リスクを解消

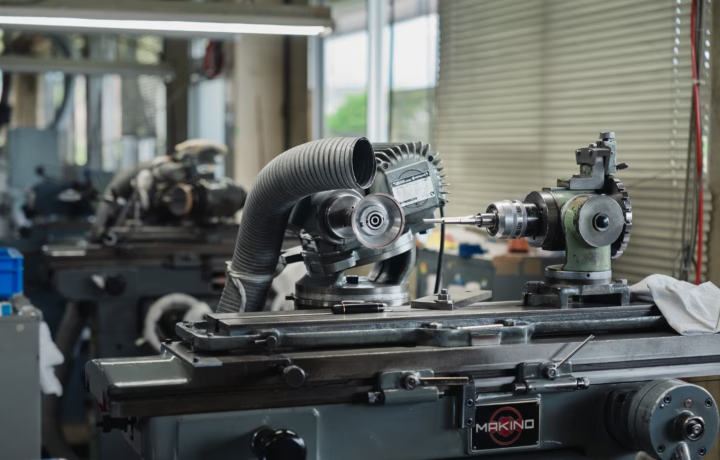

製造業の現場では、汎用工作機械や導入から長年使用されている設備が、今も主力として稼働しているケースが少なくありません。

しかし近年、多くの加工現場で顕在化しているのが廃番工具・カタログ落ち工具の増加です。

「これまで問題なく使えていた切削工具が突然手に入らなくなった」

「代替品を探したが、寸法や形状が合わず加工が止まった」

こうした状況は、二輪・四輪自動車関連機器部品加工、ロボット関連機器部品加工、ガスバルブ・エアコンバルブ・水道バルブなど住宅関連機器部品加工、さらには航空宇宙産業機器分野でも共通の課題となっています。

古い設備のため自由が利かず、工具の長さや太さに制限がある現場ほど、「工具が手に入らない」リスクは生産計画そのものを揺るがします。

「工具が手に入らない」リスクを特殊切削工具で解消

こうした課題に対する有効な解決策が、**特殊切削工具(オーダーメイド切削工具)**です。

特殊切削工具とは、既製のカタログ工具では対応できない形状・寸法・加工条件に合わせて、個別に設計・製作される特注切削工具を指します。

カスタムメイド切削工具(オーダーメイド切削工具)とも呼ばれ、設備や加工内容に最適化できる点が最大の特長です。

既製工具は汎用性を重視しているため、古い設備や特殊な加工工程では「合わない」「使えない」ケースが多くなります。

一方、特殊切削工具は設備ありきで設計できるため、供給不安の根本解決につながります。

「工具が手に入らない」リスクの3つの解決策

特殊切削工具による解決方法は一つではありません。

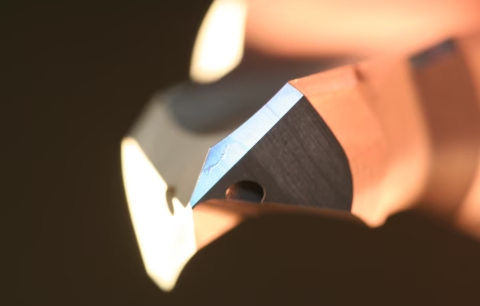

まず一つ目が、既存工具の再生加工。

摩耗した工具を再研磨し、必要に応じてチップ交換やコーティングによる耐久性向上を行うことで、工具寿命を延ばすことができます。

次に、カタログ工具をベースに追加工する方法。

完全な特注ではなく、既製品を活用することでコストを抑えつつ、設備に合った形状へ調整可能です。

そして最も根本的な解決策が、廃番工具の図面を再設計し、新たに製作すること。

古い図面をそのまま再現するのではなく、現在の加工条件や材料に合わせて最適化することで、安定供給と加工効率向上を同時に実現できます。

ハマツールでは上記3つの解決策はすべて対応可能です。

「工具が手に入らない」リスクを解消するための特殊切削工具の選び方

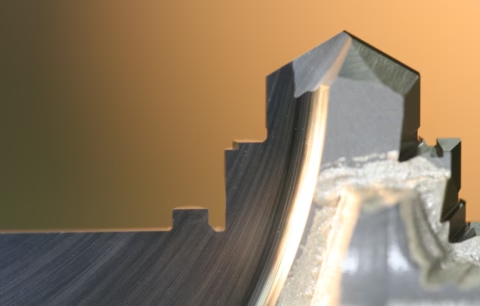

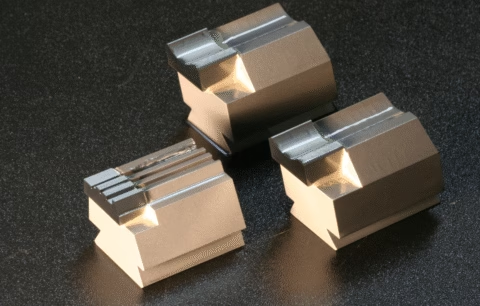

特殊切削工具の多くは、超硬材を用いて製作されます。

超硬ソリッド、超硬先ムク、超硬板チップロー付けなど、構造によって特長は異なります。

また、複合形状やカタログ非掲載形状を取り入れることで、

「カタログ落ち工具が生まれ変わる」設計も可能です。

大径工具と小径工具では、剛性や加工条件、価格の考え方も異なります。

そのため、加工内容を踏まえた上での設計が不可欠です。

ハマツールの特殊切削工具ソリューション

オーダーメイド切削工具の強みは、単なる再生では終わらない点にあります。

廃番工具の再生に加え、プラスアルファの形状を追加することで、加工効率や耐久性を向上させることができます。

株式会社ハマツールでは、特殊切削工具の設計・製作からアフターフォロー、再生加工まで一貫対応しています。

多様な要望に応えられる体制が、安定供給を支えています。

特殊切削工具と既製工具との違いとは

既製工具はすぐに入手できる反面、形状・寸法・材質の自由度に限界があります。

既製工具 vs 特殊切削工具 比較表

| 比較項目 | 既製工具(カタログ工具) | 特殊切削工具(オーダーメイド) |

|---|---|---|

| 設計の起点 | 工具規格が先 | 設備・加工内容が先 |

| 対応設備 | 標準的な新型設備向け | 古い設備・汎用工作機械にも対応 |

| 形状・寸法 | 規格内のみ | 自由設計(非掲載形状も可) |

| 工具長さ・太さ | 選択肢が限定的 | 設備制約に合わせて最適化 |

| 複合形状 | 基本的に不可 | 段付き・溝付きなど対応可能 |

| 加工安定性 | 条件調整で対応 | 剛性・刃形から安定化 |

| 工具寿命 | 標準的 | 再生・再研磨前提で長寿命 |

| コーティング | 汎用仕様 | 被削材・条件別に最適化 |

| 供給リスク | 廃番・仕様変更あり | 図面管理で継続製作可能 |

| コスト感 | 単価は安い | 総コストで有利になる場合多 |

| 向いている現場 | 新規設備・標準加工 | 古い設備・特殊加工・量産安定化 |

👉 既製工具は「合えば早い」

👉 特殊切削工具は「合わない問題を根本解決する」

チェックリスト|どんな現場なら特注すべきか?

以下に 3つ以上当てはまったら、特殊切削工具を検討すべき状態 です。

設備・環境に関するチェック

-

⬜ 汎用工作機械や導入から10年以上の設備を使っている

-

⬜ 工具の長さ・太さに制限があり、既製工具が合わない

-

⬜ 干渉を避けるため、突き出し量が長くなりがち

-

⬜ 設備剛性が低く、ビビりが出やすい

工具・調達に関するチェック

-

⬜ 廃番工具・カタログ落ち工具を使い続けている

-

⬜ 同じ工具を探すのに毎回時間がかかっている

-

⬜ 代替工具で無理に条件を落としている

-

⬜ メーカー都合の仕様変更に振り回された経験がある

加工・品質に関するチェック

-

⬜ 加工条件を上げられず、生産性が伸びない

-

⬜ 工具摩耗が早く、寿命にばらつきがある

-

⬜ チョコ停・段取り替えが多い

-

⬜ 再研磨しても精度が安定しない

コスト・運用に関するチェック

-

⬜ 工具単価は安いが、トータルコストが見えない

-

⬜ 再生加工を前提に考えたことがない

-

⬜ 工具管理が属人化している

チェック結果の考え方

-

0〜2個

→ 既製工具で問題なし。ただし将来的な供給リスクには注意 -

3〜5個

→ 廃番対策・再生加工の検討フェーズ -

6個以上

→ 特殊切削工具による設計見直しが強く推奨される状態

もしチェック項目に複数当てはまる場合、

現在使用中の工具が「たまたま動いているだけ」の可能性があります。

廃番・供給停止が起きる前に、再生や特注という選択肢を検討してみてください。

👉 「工具が手に入らなくなってから」では遅い

👉 違和感を感じた時点が、特注を検討する最適タイミング

古い設備や図面を使い続ける現場の「工具が手に入らない」リスクを解消。―導入事例

事例①|二輪・四輪自動車関連部品加工

廃番外径バイトの再設計で量産ラインを維持

課題

自動車関連部品を加工する現場では、長年使用してきた外径バイトがカタログ落ち。

同等品を探したものの、

-

工具長さが合わない

-

シャンク径が太く、古い旋盤に取り付けられない

といった問題が発生していました。

代替工具ではビビりが増え、加工条件を落とさざるを得ない状況でした。

対応内容

-

使用中だった廃番工具を実測・解析

-

古い設備の剛性と干渉条件を前提に外径バイトを再設計

-

刃形を見直し、切削抵抗を低減

-

再研磨を前提とした超硬材種を選定

導入効果

-

加工条件を元の水準まで回復

-

ビビり低減により寸法安定性が向上

-

廃番による生産停止リスクを解消

👉 「同じ工具を使い続けたい」ではなく

「同じ加工を安定して続けたい」ための再設計

事例②|ガスバルブ・水道バルブなど住宅関連機器部品加工

カタログ落ち工具の再生で調達不安を解消

課題

バルブ部品加工では、複合形状を一工程で加工できる専用工具を使用。

しかしその工具がメーカー統合により廃番となり、

-

工程分割による段取り増加

-

加工時間の増大

-

工具管理の煩雑化

が懸念されていました。

対応内容

-

既存工具の形状をベースに総形形状を再設計

-

設備制約を踏まえ、工具長さを最適化

-

摩耗しやすい部分のみ刃形を調整

-

再生加工(再研磨・コーティング変更)に対応した設計

導入効果

-

工程分割を回避し、従来通りの一工程加工を維持

-

工具寿命のばらつきが減少

-

再生加工による長期運用が可能に

👉 「カタログ落ち工具が生まれ変わる」典型的なケース

事例③|ロボット関連機器部品加工

古い設備でも使える特殊切削工具で品質を安定化

課題

ロボット関連部品の加工現場では、

-

古い汎用工作機械

-

狭い加工スペース

-

工具突き出し量が長くなりがち

という条件が重なり、既製工具では加工が不安定でした。

対応内容

-

設備に合わせてシャンク径・全長を最適化

-

複合形状を取り入れ、工具交換回数を削減

-

被削材に合わせたコーティングを採用

導入効果

-

チョコ停が減少

-

寸法ばらつきが抑制され、検査工数も低減

-

現場作業者の調整負荷が軽減

👉 「古い設備のため自由が利かない」現場ほど、特注の効果が大きい

事例④|航空宇宙産業機器部品加工

図面再設計による工具供給の安定化

課題

航空宇宙関連部品では、古い図面に基づいた特殊切削工具を使用。

工具メーカーの廃業により、同一工具の調達が不可能になりました。

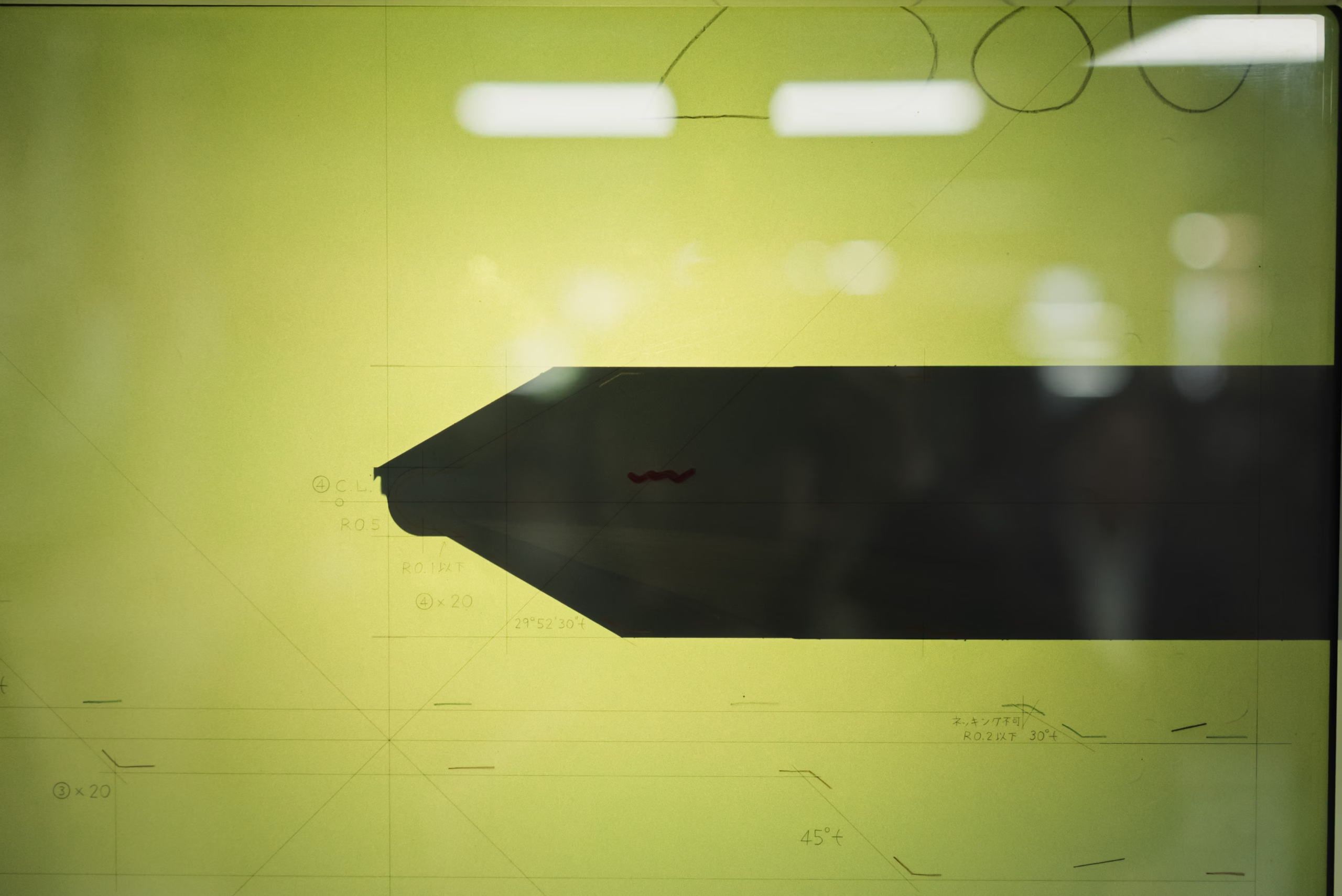

対応内容

-

古い図面を読み解き、現行設備向けに再設計

-

加工条件を見直し、刃形を最適化

-

将来的な再製作・再生加工を見据えた図面管理

導入効果

-

工具供給を内製的に管理できる状態に

-

品質基準を維持したまま継続生産が可能

-

調達リスクを長期的に低減

👉 「一度作って終わり」ではなく、「今後も作り続けられる工具」へ

導入事例から見える共通点

これらの事例に共通しているのは、

-

廃番・供給停止が“きっかけ”

-

目的は「同じ工具」ではなく「同じ加工」

-

設備・加工・運用を含めて設計している

という点です。

特殊切削工具は、

トラブル対応ではなく、リスク予防のための手段として導入されています。

まとめ

廃番工具やカタログ落ち工具は、放置すれば生産停止のリスクとなります。

しかし、特殊切削工具という選択肢を知ることで、現場はまだ前に進めます。

「この工具、もう入らないかもしれない」

そう感じたら、まずは相談してみてください。