試作開発のリードタイム短縮!

特注工具がモノづくりを加速させる理由

自動車、航空宇宙、ロボット、半導体関連機器――

高度化・複雑化が進むこれらの分野では、**「いかに早く試作を回し、いかに早く次工程へ進めるか」**が競争力を左右します。

設計そのものは完成しているのに、

「加工ができない」「工具が合わない」「既製工具では精度が出ない」

そんな理由で試作が止まってしまった経験はないでしょうか。

実はそのボトルネック、工具の選定・調達にあるケースが少なくありません。

本記事では、試作・開発現場において

特注工具(特殊切削工具)がなぜリードタイム短縮に直結するのか、

そして、どのような現場で価値を発揮するのかを解説します。

なぜ試作開発は遅れるのか?

現場でよくある「工具起因」の課題

試作段階では、量産とは異なる条件が重なります。

-

加工形状が複雑・未確定

-

被削材が特殊材・難削材

-

加工数が少量・短納期

-

工程変更が頻繁に発生

こうした状況で既製工具を使うと、次のような問題が起こりがちです。

-

最適な刃径・刃長・首下が存在しない

-

無理な条件設定で工具寿命が極端に短い

-

追加工程や段取り替えが増え、時間が読めない

-

精度が安定せず、再加工・作り直しが発生

結果として、

「設計 → 加工 → 評価」のサイクルが回らず、

開発スピードそのものが落ちてしまいます。

特注工具がリードタイムを短縮する本質的な理由

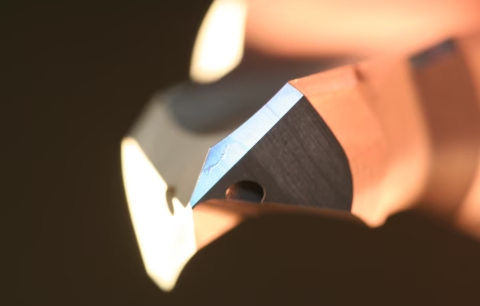

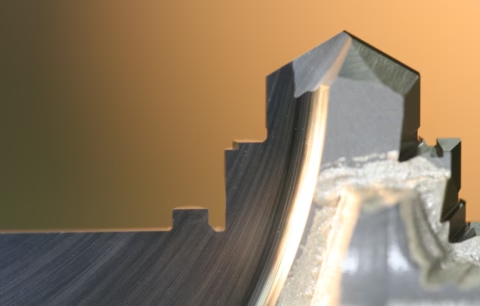

1. 加工工程そのものを“減らせる”

特注工具の最大の価値は、

工具を変えることで工程をまとめられる点にあります。

-

複数工程を1本の工具に集約

-

段取り替え・工具交換回数の削減

-

ワンチャック加工による精度向上

これにより、加工時間だけでなく

段取り・調整・確認にかかる時間も同時に短縮できます。

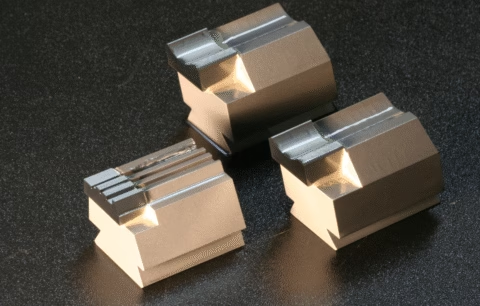

2. 試作段階に合わせた「ちょうどいい設計」

量産用工具は汎用性が重視されますが、

試作では“汎用”である必要はありません。

-

必要な刃長だけ

-

必要な強度だけ

-

必要な精度だけ

この「やりすぎない最適設計」が、

安定加工と短納期対応を可能にします。

3. 設計変更・条件変更への対応が早い

試作開発では、

「形状が変わった」「条件を変えたい」は日常茶飯事です。

特注工具メーカーと直接やり取りできる体制であれば、

-

図面変更への即応

-

刃形・コーティングの微調整

-

再設計・再製作のスピード対応

といった開発スピードに寄り添った対応が可能になります。

自動車・航空宇宙業界で特注工具が選ばれる理由

これらの業界では、特に以下の要求が高くなります。

-

高精度(μm単位)

-

難削材(チタン合金、耐熱合金など)

-

軽量化・薄肉化設計

-

品質トレーサビリティ

既製工具では対応が難しい領域だからこそ、

加工そのものを理解した特注工具設計が求められています。

試作段階で加工の再現性を高めることは、

量産移行時のトラブル防止にも直結します。

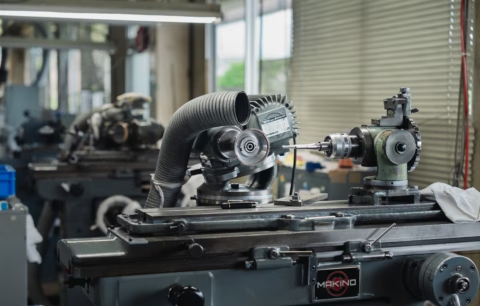

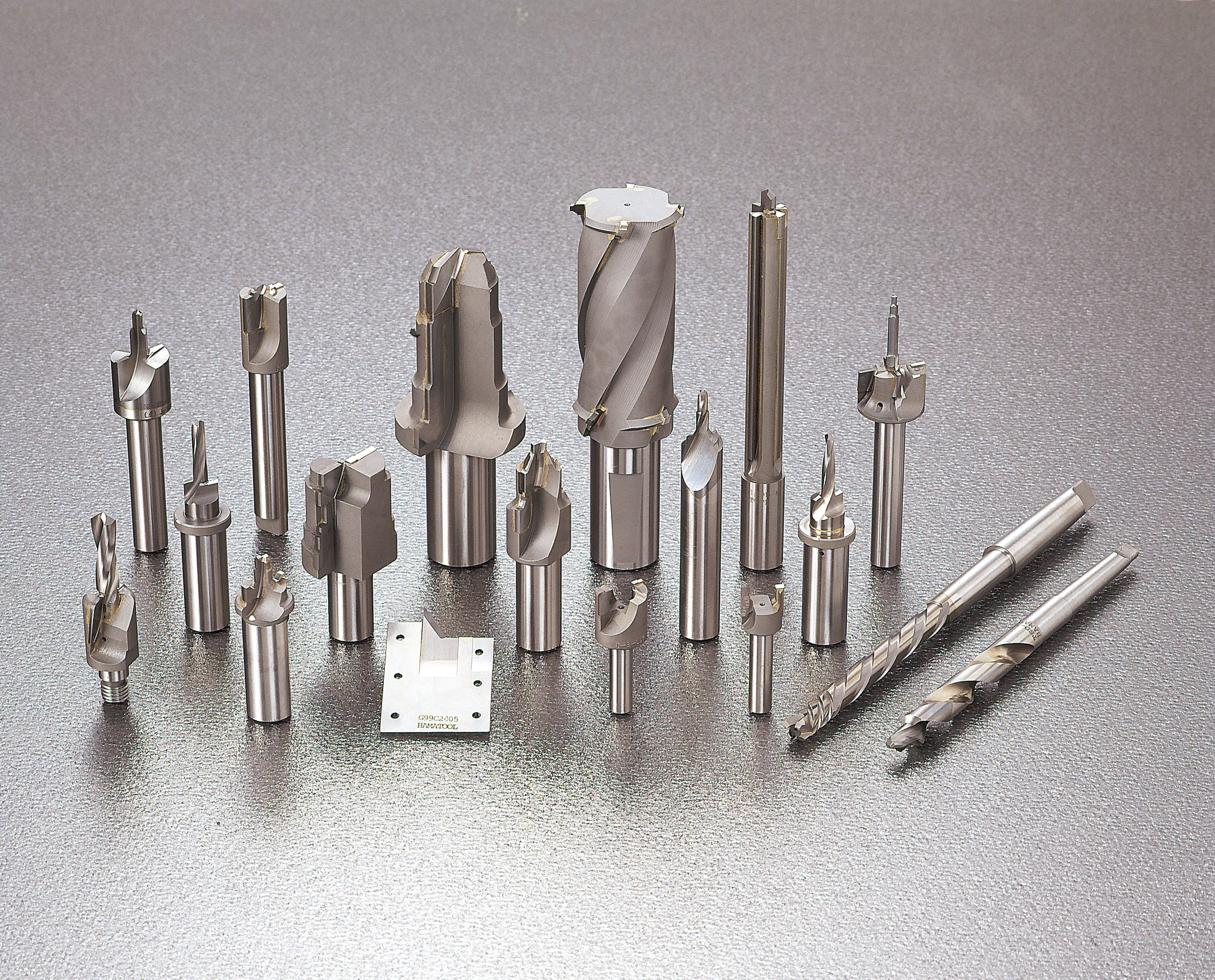

ハマツールの強み

試作スピードを止めない工具づくり

株式会社ハマツールでは、

**「現場で本当に使えるか」**を起点に、

特殊切削工具の設計・製作を行っています。

オーダーメイド対応力

-

図面1枚・構想段階から相談可能

-

加工内容・設備条件を踏まえた設計提案

設計〜製作〜アフターフォローまで一貫

-

工具製作後の条件調整・改善提案

-

実加工での課題フィードバック対応

再生加工によるスピードとコストの両立

-

摩耗・欠損工具の再研磨・再設計

-

新作よりも早く、安定した加工再開が可能

これらの体制により、

「工具待ちで試作が止まる」状態を最小化します。

こんな現場こそ、特注工具を検討すべき

-

試作開発のたびに加工でつまずく

-

既製工具を探す時間が無駄になっている

-

工程が多く、リードタイムが読めない

-

設計変更のたびに工具を買い直している

-

量産前に加工条件を固めたい

一つでも当てはまるなら、

工具の考え方を変えることで、

開発スピードは大きく改善できます。

試作スピードは「工具」で変えられる

0001.avif)

試作開発のリードタイム短縮は、

設備や人員だけの問題ではありません。

適切な工具を、適切なタイミングで使えるか。

その差が、開発全体のスピードを左右します。

ハマツールでは、

「この加工、どう工具で解決できるか?」という段階から

ご相談をお受けしています。

試作・開発でお困りの際は、

➡️ぜひ一度、現場の状況をお聞かせください。