難削材加工の常識を変える。超低摩擦コーティングで「切削抵抗ゼロ」へ挑む。

現代の製造業では、高速・高精度を求める声がかつてないほど高まっています。

CNC工作機械や自動化ソリューションの進化により生産性は大幅に向上しましたが、依然として現場には【見えない壁】があります。それが「切削抵抗」です。

切削抵抗が大きいと、工具寿命の短縮だけでなく、加工精度の低下や後処理の増加など、生産コスト全体を押し上げます。

本記事では、この問題を根本から解決し、生産性とコスト効率を同時に高めるハマツールの最新コーティング技術を紹介します。

切削加工の未来は、もはや「削る技術」ではなく、「摩擦を制御する技術」で決まります。

切削抵抗が引き起こす悪循環とその本質

なぜ切削抵抗の低減がこれほど重要なのでしょうか。

その答えは、切削中に発生する摩擦熱と凝着現象にあります。

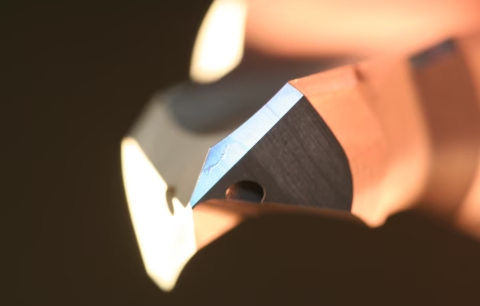

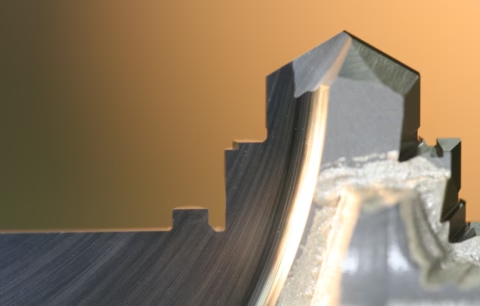

工具の刃先とワークピースが接触する際、微細なレベルで「押しつぶし」「引きちぎり」「溶着」という3つの現象が同時に起こります。これが切削抵抗の根本原因です。

特にステンレス鋼やアルミニウム合金など、粘り強く延性の高い材料では、熱によって材料が刃先に付着しやすく、ビルドアップエッジ(BUE)と呼ばれる突起を生み出します。

このBUEが実際の刃先形状を変化させ、寸法精度の乱れ、バリ発生、むしれなど、品質を悪化させる悪循環を引き起こすのです。

さらに、摩擦によって発生した熱が工具に蓄積すると、刃先の硬度が低下し、急激な摩耗やチッピング(欠け)を誘発します。

この現象が繰り返されることで、工具寿命が短くなり、メンテナンスや交換コストが増大します。

結果として、「生産スピードを上げても品質が追いつかない」という、現場の典型的なジレンマが生じます。

超低摩擦コーティングによる「発生源制御」戦略

先進コーティングは、こうした物理的な悪循環を根本から断ち切るために開発されました。

その核心は、「摩擦の発生源」と「熱の伝達経路」を同時に制御するデュアルアプローチにあります。

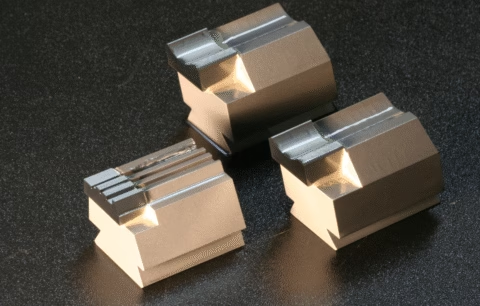

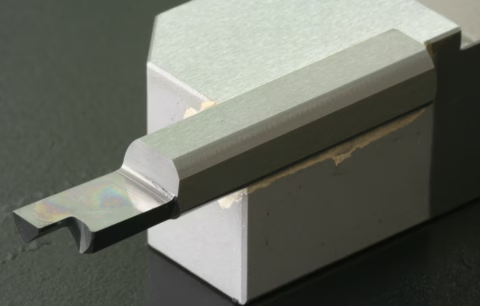

コーティング表面には、ナノレベルで均一な高硬度薄膜を形成。摩擦熱による軟化や溶着を防ぎ、刃先の形状を安定化させます。

さらに、工具基材には高熱伝導性を持つ素材を採用し、発生した熱を工具全体に素早く拡散。局所的な過熱を防ぐことで、長時間にわたる高精度切削を可能にします。

この技術により、「高摩擦→熱集中→BUE→品質低下→コスト増」という悪循環が断ち切られ、加工精度・工具寿命・生産性がトータルで最適化されます。

摩擦係数0.5未満を実現するナノテクノロジー

先進コーティングは、摩擦係数0.5未満という極めて低い値を実現。

これは業界でもトップクラスの性能であり、表面平滑性・耐熱性・靭性のすべてを高水準で両立した結果です。

この「超低摩擦性能」は、単なる数値の誇示ではありません。

チタン合金の実加工試験では、従来コーティング工具と比較して切削抵抗が約10%低減し、加工表面の粗さ(Ra値)も大幅に改善。

結果として、バリの発生率が減少し、後処理工程をほぼゼロに抑えることができました。

つまり、この技術は「工具を長持ちさせる」だけでなく、「製品そのものの品質を保証する」ための科学的根拠を持っています。

PVDが生む“強靭で環境にやさしい”コーティング

ハマツールが採用する成膜技術は、PVD(物理蒸着)です。

従来のCVD(化学蒸着)は高温(800〜1050℃)で処理を行うため、基材の靭性が損なわれる可能性があります。

一方、PVDは400〜600℃という低温プロセスで実施できるため、基材の構造を保持しながら高密着な皮膜を形成します。

さらに、PVDは可燃性や有毒性のガスを使わず、固体ターゲットを蒸着させる方式のため、安全性と環境負荷の低減にも優れています。

EHS(環境・衛生・安全)の観点からも、持続可能な加工環境を実現するテクノロジーとして注目されています。

現場が変わる!応用シナリオと導入効果

ハマツールのコーティングは、単なる理論ではなく、実際の製造現場で成果を上げています。

以下は、代表的な活用事例です。

● 難削材加工の限界突破

ステンレス・アルミ合金などの高粘性材料において、平滑なコーティング面が切りくずを滑らせ、BUE形成を防止。

これにより、バリ発生率を50%以上削減し、後工程の手仕上げ工数を大幅に削減しました。

● チタン・ニッケル基合金への対応

高温合金は熱が逃げにくく、通常は加工が不安定になりがちです。

しかし、ハマツールのコーティングは優れた耐熱性により、工具温度を安定化。

高回転域でも安定した切削性能を維持し、材料除去率(MRR)を10〜15%向上させました。

● ドライ加工・MQL加工の推進

摩擦が少ないため、切削油をほとんど必要とせず、ドライ加工へ移行可能。

油剤コストの削減だけでなく、環境負荷を軽減し、職場環境の改善にもつながります。

● 医療・航空部品での高品質保証

超低摩擦コーティングにより、仕上げ面の品質が均一化。

研磨やバリ取りを必要としない「一発加工」が可能となり、医療部品や航空機部品など、極めて高い寸法精度を要求される分野で採用が進んでいます。

工具ライフサイクルを変える再コーティング戦略

ハマツールのコーティングは、高密着性と高靭性を両立しているため、再研磨・再コーティングを繰り返しても性能劣化がほとんどありません。

これにより、1本の工具を複数回再利用でき、廃棄コストを削減。

結果として、TCO(総所有コスト)は従来比で最大30%削減されます。

また、再コーティングの際には、施されるコーティングの膜厚によって研磨寸法を設定。

単なる「再塗布」ではなく、「再最適化」された工具としてリユースされる点が特徴です。

ハマツールでは、こうしたライフサイクル管理サービスを通じて、資産価値の最大化と環境配慮を両立しています。

デジタル製造時代を支える安定加工技術

低摩擦コーティングは、単に工具性能を高めるだけでなく、デジタル製造の信頼性を支える「情報の安定化技術」でもあります。

切削抵抗が安定すれば、加工中に取得されるセンサーデータ(力・温度・振動など)がノイズの少ない状態で取得できます。

これにより、AIによる予知保全(Predictive Maintenance)やプロセス最適化の精度が大幅に向上します。

つまり、ハマツールのコーティングは「工具」ではなく、「データ品質を守る要素技術」として、スマートファクトリー時代の生産基盤を支えています。

次世代の切削性能を今すぐ体感

株式会社ハマツールは、超低摩擦コーティング技術を駆使し、切削抵抗のボトルネックを根本から解消するソリューションを提供しています。

- 難削材の加工安定性を高めたい

- バリ取りや後処理コストを減らしたい

- 生産ラインのデジタル化に対応できる工具がほしい

そんなお悩みをお持ちの方は、ぜひ一度ご相談ください。

加工条件や課題をヒアリングし、最適なコーティング組成と膜厚を提案いたします。

切削抵抗の低減は、工具寿命を伸ばすだけではありません。

それは、製造現場のムダを減らし、品質を安定させ、企業全体の競争力を高める投資効果の高い改善です。

最新のコーティング技術で、ぜひ次世代の加工品質を体感してください。

👉【お問い合わせはコチラ】