医療機器加工を変える特殊切削工具の進化 ― ミクロン単位の精度に挑む現場へ

医療機器の製造現場では、年々求められる加工精度が高まり、従来の標準工具では対応しきれないケースが増えています。

インプラント、手術用マイクロツール、骨固定具など、生体に直接触れるパーツは極めて高い品質が求められ、一つひとつの寸法誤差が安全性に直結します。そのため、わずか数ミクロンの違いが許されない精密加工が日常的に行われています。

さらに、医療機器には生体適合性の高いチタン合金やステンレス鋼が使用されますが、これらは“削りにくい難削材”として知られています。粘りがあり、熱がこもりやすく、摩耗が早い。結果として、「寿命がもたない」「歩留まりが安定しない」「精度が維持できない」といった現場の悩みにつながります。

こうした課題を、標準工具の延長ではなく“まったく別のアプローチ”で解決する存在が、特殊切削工具 です。本記事では、医療機器加工における特殊切削工具の役割や最新の取り組みを、現場視点でわかりやすく解説していきます。

特殊切削工具とは?医療機器加工で求められる理由

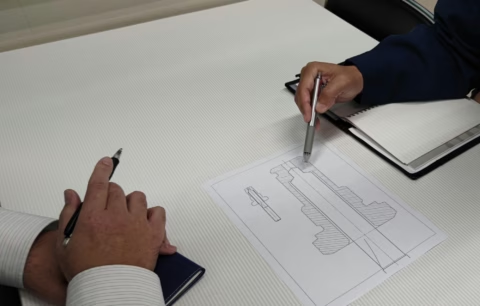

特殊切削工具とは、被削材・加工条件・形状要求に合わせて、材質・刃先形状・コーティングを最適化し、オーダーメイドで設計される工具です。

医療向け部品は、小径加工・複雑形状加工が非常に多く、標準規格品だけでは寸法精度や仕上がりの安定化が難しい場面が多々あります。

例えば、

- 市販のドリルでは刃先剛性が足りず振れが出る

- 多段穴や段付き形状に既製品の寸法が存在しない

- 切削熱の影響で刃先が欠け、真円度が不安定になる

- 小径工具ほど、ほんのわずかな刃形状差が品質に直結する

といった問題は、医療機器の現場では日常茶飯事です。

さらに、チタン合金やステンレス鋼は熱を逃がしにくく、刃先の摩耗や溶着が起きやすいため、工具寿命が極端に短くなるケースもあります。

ハマツールでは、こうした問題に対して「精度」と「寿命」を両方満たす工具設計を行っており、ミクロン単位での刃先調整や形状再現性、トレーサビリティを重視した製造体制を整えています。

医療機器加工で求められる特殊切削工具の3つの進化ポイント

医療機器加工の厳しい条件に応えるため、特殊切削工具は大きく3つの方向で進化しています。以下では、それぞれの現場課題と、どのように解決につながるのかを掘り下げます。

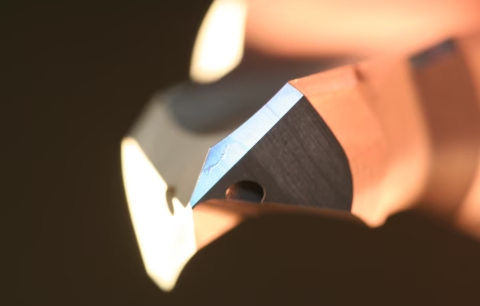

1|難削材に対応しながら工具寿命を延ばす技術

医療機器でよく使われる難削材は、切削熱が刃先に集中しやすく、摩耗・欠け・寸法ばらつきの大きな原因になります。

加えて、小径工具の場合はわずか数回の加工でも摩耗が進むこともあるため、標準工具では「交換頻度が多すぎる」という課題が生じがちです。

ハマツールでは、

- 超硬材質の組み合わせ最適化

- 刃先角度の微調整

- 熱が逃げやすい形状設計

- 被削材に適したコーティング選定

といったアプローチにより、摩耗の抑制と寸法安定化を実現しています。

寿命が伸びるほど交換頻度が減り、段取りや停止時間が削減されるため、生産効率の改善に直結します。

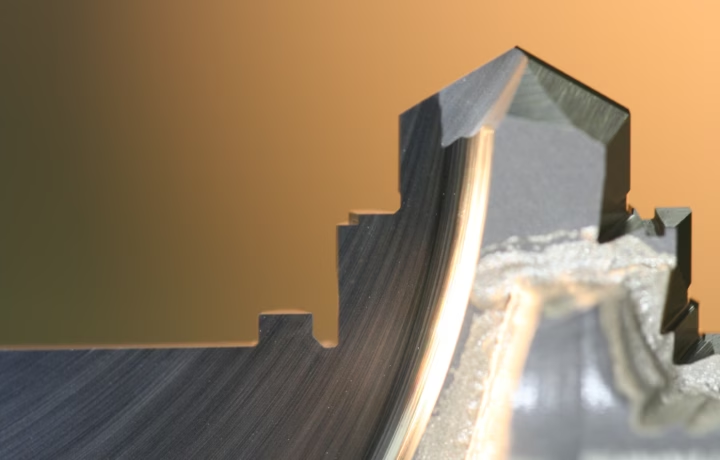

2|小径加工や複雑形状に対応する設計力

医療機器の特徴として、「小さな部品の中に多くの機能を集約する」という製品が多く見られます。

そのため、微細穴、段付き形状、R形状、ザグリ加工など、複数工程が必要となるケースが一般的です。

標準工具では対応が難しい一方、ハマツールの特殊設計では、

- 複数工程を1本で加工できる複合総形刃

- 部品形状に合わせた専用ツール

- 段付き+面取り+ザグリの統合設計

など、加工プロセス全体を最適化できる設計が可能です。

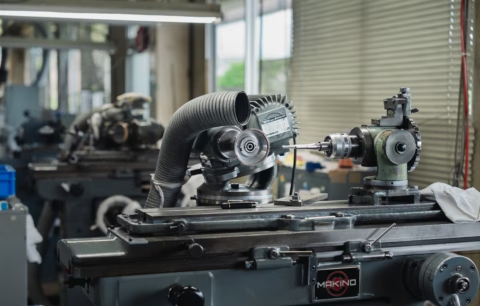

加えて、ZOLLER genius3s など非接触型測定機による検査で、刃先形状をミクロン単位で保証するため、安定した仕上がりが実現できます。

3|加工効率を高め、トータルコストを下げる長寿命化・工程集約

“特殊工具は高い”というイメージをお持ちの方も多いかもしれませんが、実際には標準工具以上のコストメリットを生むケースが非常に多いです。

理由は、

- 寿命が長いため交換費用が下がる

- 工程集約で加工時間が短縮される

- 寸法ばらつきが減り、不良率が低下する

という「トータルでのコスト削減」が見込めるからです。

特に医療向け部品は高付加価値でロスが許されないため、特殊工具の導入効果が極めて大きく出やすい分野といえます。

ハマツールが選ばれる理由 ― 1本から作れるオーダーメイド設計力

医療機器加工のように小径加工が多い分野では、1本の工具で歩留まりが大きく変わるため、「高精度であること」と同時に「相談しやすさ」も重要です。

ハマツールでは、

- 1本から製作可能

- 試作・R&D段階でも相談OK

- 多品種少量生産に最適化

- HOPEシステムによる生産履歴管理

- 他社製工具の再研磨・改造にも対応

といった柔軟な体制を整えています。

特にHOPEシステムによる生産履歴管理は、再研磨時の仕様調整や寸法再現性に大きく貢献しており、「次のロットでも同じ精度で作れる」という安心感につながっています。

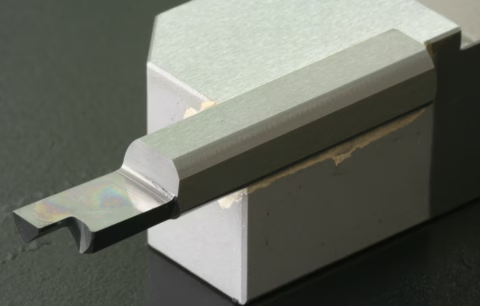

再研磨・再生加工でコスト削減と持続可能性を両立

高価な医療用工具を「摩耗したら捨てる」というのは、非常にもったいない選択です。

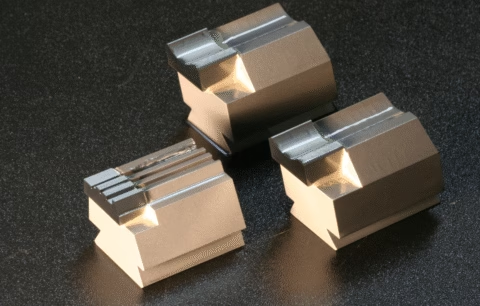

ハマツールの再研磨・再生加工サービスは、刃先を復元し、超硬チップを交換することで、工具を何度でも再利用できる仕組みを提供しています。

再研磨後は、非接触型測定機による検査を経て納品されるため、新品同等の精度を確保できます。

再利用を進めることで、

- 工具コストの大幅削減

- 廃棄物の削減(SDGsへの貢献)

- 高精度を維持しつつ長期運用が可能

といったメリットが得られ、多くの現場で導入が進んでいます。

医療機器加工でお困りなら、株式会社ハマツールへ

「小径穴が安定しない」

「難削材で工具がすぐ摩耗する」

「複雑形状を1本の工具で加工したい」

「図面がまだ固まっておらず相談したい」

こうした悩みは、ぜひハマツールへご相談ください。

技術スタッフが加工目的やワークの要求に合わせて、最適な工具仕様をご提案いたします。

ハマツールは、あなたの現場の“できない”を“できる”に変えるパートナーとして、これからも加工現場を支えていきます。

👉【お問い合わせはコチラ】