高度化する通信機器・半導体分野の課題を解決する特殊切削工具の重要性

5G通信の普及やIoTデバイスの進化に伴い、情報通信機器や半導体関連部品の製造現場では、かつてないスピードで製品の小型化・高性能化が進んでいます。製造業において「コスト削減」や「生産効率の改善」は永遠のテーマですが、特にこの分野では、素材の難削化や極小部品への微細加工といった技術的ハードルが高く、従来の市販工具(標準工具)では対応しきれないケースが増えています。

「市販の極小ドリルでは精度が出ない」「新素材の加工ですぐに工具が摩耗してしまう」こうした壁を乗り越える鍵となるのが、お客様固有の課題に合わせて設計・製作される特殊切削工具です。

この記事では、情報通信機器や半導体部品製造に焦点を当て、微細加工を成功させるための工具選定のポイントと、ハマツールが提案する「高精度とコスト削減を両立させるソリューション」について解説します。この記事をお読みいただくことで、御社の微細加工における「不可能」を「可能」に変えるヒントが得られます。

特殊切削工具とは?—高精度加工に不可欠な理由

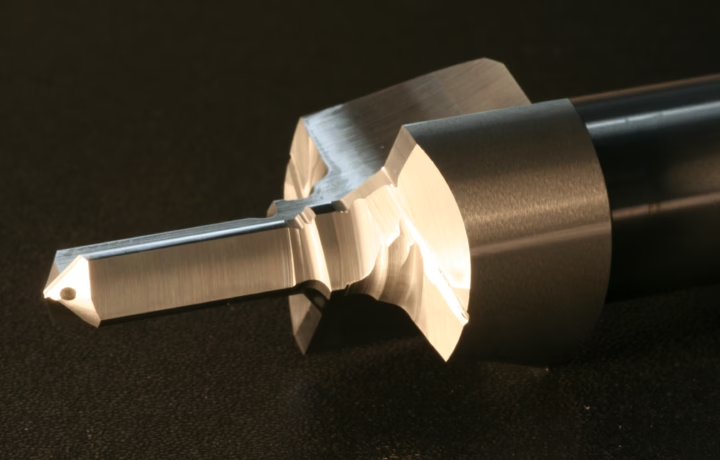

特殊切削工具(オーダーメイド切削工具)とは、カタログに載っている標準的な工具ではなく、特定のワーク(加工対象物)や加工条件に合わせて、材質・刃先形状・コーティングをゼロから設計した工具のことです。

半導体検査用ソケットや光コネクタ、高周波デバイス部品などの加工において、汎用性を重視した標準工具では以下の問題が頻発します。

- 寸法精度の限界:汎用工具では、ミクロン単位の公差や複雑な幾何公差に対応できない。

- 工具寿命の短さ:ガラス入り樹脂やセラミックス、難削合金などに対し、汎用コーティングではすぐに摩耗する。

- 工程の複雑化:複雑な形状を作るために複数の工具が必要になり、工程間の誤差(段取り替え誤差)が発生する。

これらを解決するためには、お客様の加工条件や目的に合わせ、材質選定から刃先形状、コーティング処理までをトータルで最適化した、「その部品を削るためだけに作られた工具」が必要不可欠です。

特殊切削工具の最新トレンドと業界での具体例

情報通信機器や半導体関連の部品は、技術革新のスピードが速く、常に新しい課題が発生しています。特殊切削工具は、これらの課題に柔軟に対応することで、生産性の向上に貢献しています。

ポイント1:難削材・新素材への対応と工具寿命の延長

通信機器部品では、導電性や放熱性を高めるために、銅合金(無酸素銅・タフピッチ銅など)のような粘り気のある材料や、逆に硬度の高いセラミックス、エンジニアリングプラスチック(PEEKなど)、さらにはステンレス鋼やチタン合金といった難削材が多く使用されます。

- 背景と業界の悩み:粘りのある材料は溶着しやすく、硬い材料は刃先が欠けやすい特性があります。標準工具を使用すると摩耗が激しくなり、頻繁な工具交換と機械停止(ダウンタイム)を招きます。

- ハマツールの解決策:弊社では、超硬合金をベースに、被削材にベストマッチする材質を選定。さらに、耐摩耗性や耐溶着性に優れた特殊コーティングを施すことで、工具寿命を大幅に延長させます。コーティングは協力工場と連携し、工具や被削材に合わせた最適な選択肢をご提案します。これにより、工具交換回数が減り、トータルの生産性が向上します。

ポイント2:高精度加工と複雑形状への対応

通信機器部品や半導体関連部品の多くは、微細で複雑な形状をしています。現場では、「多段階の加工が必要で工数が増える」「加工誤差が蓄積して最終的な寸法精度が出ない」といった課題が発生しがちです。

- 現場でよくある課題:極めて微細な部品に対して、複数の加工工程(穴あけ、面取り、座ぐりなど)を行う際、工程間のズレが加工精度の向上を妨げる原因となります。

- ハマツールの解決策:複数の工程を1本の工具で行える「多段加工工具」や「総形工具(総形刃)」を設計・製作します。例えば、穴あけと面取りを同時に行うドリルや、ワーク形状に合わせた特殊形状のエンドミルです。これにより、単一の工具で複数の機能を実現し、加工精度の安定と工程削減を両立させます。

ポイント3:生産効率の改善と工程集約

微細加工の生産性を向上させるには、単に切削速度を上げるだけでなく、工程そのものをいかに集約するかが重要です。

- 工程短縮の定量効果:オーダーメイド工具で工程を集約すれば、機械の工具交換回数(ATC)が減り、加工サイクルタイムが大幅に短縮されます。

- 現場のメリット:オペレーターの段取り作業の負担が軽減される上、工程間の誤差が生じるリスクが最小化されるため、不良率が低減し、部品の信頼性が高まります。結果として、工具費や工数の削減により、製造現場全体の「生産効率改善」と「コスト削減」に直結します。

ハマツールのオーダーメイド対応力

標準工具では対応できない、お客様固有の難題解決こそが、オーダーメイド切削工具最大のメリットです。ハマツールは、その「できない」を「できる」に変える総合力でお客様の製造現場を支援します。

1本からの製作と品質保証体制

弊社の強みの一つは、多品種・小ロット・1本からの対応力です。研究開発段階での試作品や、生産ラインでの急なトラブル対応など、少量であっても高品質な工具が求められるニーズに最大限にお応えします。図面がない場合でも、弊社技術スタッフが設計から対応いたしますのでご安心ください。

また、徹底した品質保証体制を敷いており、設計から製造、検査に至るまで、各工程で厳しい品質管理基準を設けております。工具の形状や寸法を高精度に測定するため、ZOLLERgenius3s(非接触型測定機)、OGP SMARTSCOPE C-FOV200、KEYENCE VHX-7000(デジタルマイクロスコープ)などの最新検査機器を導入し、ミクロン単位での精密な品質管理を実現しています。

さらに、すべての工程を一元管理する独自の生産管理システム「HOPEシステム」が、リアルタイムで進捗・品質・履歴を把握し、個別対応と高いトレーサビリティ(追跡可能性)を両立させています。

再研磨・再生加工によるコスト削減と持続可能性

特殊切削工具は高価になることがありますが、摩耗した工具を「捨てる」のではなく「活かす」ことで、コスト削減と環境配慮(SDGsへの貢献)を同時に推進できます。ハマツールの「再研磨・再生加工サービス」では、自社製造の切削工具のほか、他社製の工具についても再研磨・改造のご依頼を承っています。

再研磨・再生加工の4つのメリット:

- コスト削減:新品製作に比べてコストを大幅に抑えられ、特に高価な特殊工具のランニングコスト削減に効果的です。

- 工具寿命の延長:摩耗した刃部を回復・再コーティングし、長くご愛用いただくためのサービスを提供しています。

- 品質安定:厳格な検査を経て再生されるため、品質の安定に寄与します。

- 環境配慮(SDGs):資源消費と廃棄物削減に貢献し、環境負荷の低減につながります。

また、既製品の切削工具にフォーム成型や改造を施す追加工サービスも提供しており、低コストかつ短納期でお客様の加工に適した刃先形状に変更することも可能です。

通信機器・半導体加工でお悩みなら株式会社ハマツールへ

通信機器・半導体関連部品の製造現場では、微細化・高精度化が究極的に進む中で、工具に求められる要求は高まる一方です。この難題を乗り越えるためには、工具精度の向上と工程集約を両立させる特殊切削工具の活用が不可欠です。

高度な加工が求められる現場で、以下のような課題を抱えていませんか?

- 銅合金、セラミックス、難削樹脂などの加工効率を上げたい。

- 工具寿命の短さや不良率の高さから、工具コストを見直したい。

- 多段加工や複雑形状への対応で、高精度加工を実現したい。

- 研究開発用や少量生産向けに、1本から相談できるオーダーメイドメーカーを探している。

株式会社ハマツールは、「優秀な技術」「誠実」という社是を胸に、長年培われた職人技と最先端の設備を融合させることで、御社の製造現場を力強くサポートします。まずは、現在お使いの工具や加工プロセスに関する小さな課題から、お気軽にご相談ください。

👉 [お問い合わせはコチラ]